光学制造技术的进展

1 光电仪器及器件发展的主要特点

在最近的一二十年中,我们亲身感受到光电技术的迅速发展。光电仪器及器件发展的主要特点是:

1) 小型化、集成化的进程越来越明显。器件由大而分散到小而分散,最后到集成。在视频信号采集、通讯、计量、遥控、生命科学(内窥镜)和照明等应用领域,光学系统小型化的趋势非常明显。高精度非球面和衍射元件的大批量制造和应用大大促进了光学系统小型化和集成化;

2) 新产品开发周期进一步缩短;

3) 多品种、小批量的生产成为主流。

2 光学材料制造技术的进展和趋势

在光学材料研发方面,焦点之一是用于精密模压的低Tg玻璃。在不远的将来,可以获得玻璃表上所有标准玻璃的低Tg玻璃。另一个焦点是将材料扩展到不同的区域,例如塑料会研发新的材料系统,或用纳米微粒改进现有系统而进入玻璃的区域。玻璃也可以在采用新的熔炼技术和热成型技术后,进入晶体的nd-vd区。

在激光、红外和紫外领域,成为关注热点的是透过率高的多晶陶瓷。

3 非球面制造技术的进展

光电仪器发展的重要原因之一是制造技术的发展。最近,对光学制造产业有重大促进作用的技术进步是非球面和衍射元件制造技术的发展和提高。在金刚石超精密切削、超光滑表面加工和表面膜层沉积技术等领域也有重要进展,这方面的内容将在以后论述。

3.1 非球面的应用

采用非球面的原动力是可使设计人员有更多的自由度来改善成像质量,同时可以减少零件的数量和简化系统的结构。非球面玻璃镜片大多用在高档的安防监视镜头或是高光学变焦倍数的数码相机镜头为主,为了达到小巧的尺寸要求。以目前最新的5倍光学变焦、1200万像素数码相机用的镜头为例,其镜头长度仅需要 2 cm左右,其主要原因就是采用了非球面玻璃镜片。

非球面光学零件一直以来被光学企业视为战略武器,若要发展镜头或是相关的影像模块产品,不论是非球面塑料镜片或是玻璃镜片都是关键零件。

非球面对像质的贡献决定于它在系统中的位置。一般来说,靠近系统光阑的非球面用来校正球差。非球面离系统光阑愈远,对校正畸变、垂轴色差的作用就愈大。一个大视场的系统,可以在前一、两个透镜上采用非球面表面的方法来校正畸变。位于光阑和像面之间的非球面就可以校正其他像差。

由于制造技术的发展,非球面已普遍应用于光信息采集,特别是光电消费类产品中。零件的尺寸可以从几毫米到几米。

非球面在军用装备中也起到十分关键的作用,美军最自豪的两个非球面系统是“灵巧”导弹的导引头和“阿帕奇”武装直升机的全天候观察瞄准系统。

3.2 光学非球面零件的制造技术及进展

3.2.1 非球面的数控磨削成形

由于抛光的去除量很小,而且要花费很长的时间,所以工件表面先要磨削成最接近的面形。一般来说,在数控磨削前要将被加工表面先加工成与要求非球面最接近的球面。计算机控制磨削仅仅是去除球面和要求非球面在各点处所存在的偏离量。

与球面数控磨削的不同之处在于一个是线接触,另一个是点接触。非球面数控磨削可以采用两种磨轮:杯形磨轮和圆盘磨轮。

3.2.2 非球面的数控抛光

非球面的数控抛光的原理是用去除函数已知的抛光工具,通过控制在确定的零件表面的停留时间,精确获得所需要的材料切除,同时改善表面的粗糙度。在加工中使用迭代方式,使表面误差逐步收敛。

去除量是驻留函数与去除函数的卷积:

ΔZ(x,y)=R(x,y)**D(x,y)

在实际加工中先是用仪器测量工件表面,得到工件的真实面形,将它与理想的面形比较后,得到表面面形的误差。也就是说去除的材料量是已知的。当抛光模的运动方式决定后,去除函数也是已知的。所以问题就变成求解实现给定去除量时的驻留函数,也就是变成将被去除材料量与去除函数进行反卷积运算或称傅立叶变换的过程。

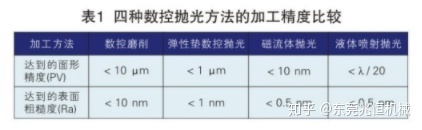

目前实现光学非球面表面数控抛光的方法有:弹性抛光垫、液体喷射法、磁流变体抛光、离子束抛光。这些方法的加工精度如表1所示[2]。

3.2.3 精密模压成形

如今,当你走进现代光学精密模压车间的时候,你会惊奇地发现,在一个不大的厂房内,只有一两个操作人员用几台模压机床每天可以生产数以万计的、可以直接装配的精密光学透镜。同时你会发现这些透镜或零件的表面居然是过去无法制造的、复杂的高次非球面或是具有微结构的衍射光学元件、或者是微透镜或微棱镜的阵列。而应用这些零件的产品就在我们的周围,如数码相机、数码摄像机、可拍照手机、光盘驱动器、条形码扫描笔、投影机和激光打印机等。

现代光学精密模压技术是无切屑加工,对光学零件制造来说是一次革命,它不仅节约了原材料、能源和劳动力成本,而且由于在模压光学表面的同时可以形成精确的定位面,从而大大减少了系统的装配时间和成本。

精密模压成形是大批量生产非球面零件的最佳方法。有三种方法:复制法(玻璃加树脂层)、光学塑料非球面精密模压和光学玻璃非球面精密模压。

a 复制法

复制法是用冷模压的方法制造的混合光学零件。透明有机层的厚度约为1~30 μm。因为99%以上的材料是玻璃,因此它具有与玻璃非球面相类似的光学性能和热性能。其缺点是它对湿气和划伤的敏感度有时会增加。零件的直径最大可达50 mm。

b 光学塑料非球面注塑成型的主要技术领域

将塑料加热成型,加工成光学零件有以下三种方法。

1) 热压成型法

这种方法是利用一定尺寸和形状的塑料放入加热的模具中,并施加一定的压力,使塑料充满型腔,在加热下使其在模具中成型。冷却后,脱模取出零件。热压成型法主要加工尺寸较大、中等精度的热塑性塑料零件(如菲涅尔透镜等)。

2) 注射成型法

这种方法是将塑化树脂粒料或粉料放入注塑机的料筒中,经加热、压缩、剪切、混合和输送,使物料均化和熔融,即塑化。然后再借助于螺杆向熔化好的熔体施加压力,将其推入预先闭合好的模腔内,经冷却后固化成型,开模后脱模、切浇口而获得零件。注射成型是热塑性光学塑料的主要成型方法,近年来也已推广到热固性塑料的成型工艺中,主要用于中、小尺寸的高精度非球面零件的精密模压加工。

3) 浇铸成型法

这种方法是将已准备好的浇铸原料,通常是单体,经初步聚合或缩聚的浆状物或聚合物与单体的溶液等注入模具中,使其固化,从而得到与模具型腔面形相同的零件。浇铸成型法主要用来成型热固性塑料CR-39的各种眼镜片。

目前我国已经可以大批量生产中、低精度的光学塑料非球面零件,大多用于手机的照像模组、CCTV镜头和LED的聚光透镜。

c 玻璃非球面精密模压成型的方法

玻璃和模具是在等温下加压,所以称之为等温加压法。用这种方法可以得到形状精度高的零件,即能精密复制模具的表面。但是这种方法需要较长的加热和冷却时间,因而降低了生产效率。

在玻璃非球面模压成型法中,虽然一般是预先准备好玻璃的预制件(预先成型的玻璃零件),将它加热软化和加压成型。目前正在研究最后能将从熔融炉中流出的玻璃直接地进行精密成型的方法。

目前国外生产玻璃模压非球面零件的主要厂家有美国的Rochester Precision Optics (RPO), Lightpath,Archer OpTx,Maxell;德国的Docter Optics GmbH,Moulded Optics GmbH;日本的HOYA(保谷),OHARA(小原),Sumita(住田),Sony, National,Olympus和英国的Bluebell Industries。我国玻璃模压非球面零件的制造刚刚起步,最需要解决的关键问题是模芯用材料、膜层材料及其制造技术。

3.3 非球面技术的发展趋势和仍需要解决的问题

非球面制造技术,特别是光学塑料精密模压技术,目前已发展到比较成熟的阶段。下一个值得关注和等待解决的问题是高精度深而陡的非球面和自由曲面的制造和检测技术。

在含有非球面镜片的光学系统中,非球面透镜的精确准直是特别重要的。因为它对光学成像质量的影响要远远大于球面透镜。假如非球面不能和系统光轴重合的话,成像质量会大大降低。镜头的口径愈大,非球面透镜的精确准直就愈重要。而非球面的边缘区起着重要的作用,这些边缘区和球面形状有很大的偏差,对光学成像质量有很大的影响。

具体的准直方法还要根据非球面零件的制造方法和几何形状而定。用模压和用抛光方法制造的非球面有明显的差别。为了能有最佳的准直效果,要求避免由透镜楔形角所产生的误差。结构零件的内孔必须达到很高的精度(例如,达到DIN ISO286T1标准的h6/H6),同时,楔形角要小于1 arc min。

3.4 非球面的测量

3.4.1 轮廓测量法

采用逐点采样的方法,不需要干涉测量中必须的零透镜系统或补偿器。仪器标定后就建立了内在的坐标系统,采样点的坐标值就参考此坐标系。

测量方法又分:二维扫描(线扫描),测量变量是x,z坐标;三维扫描(面扫描),测量变量是x,y,z坐标。

在有些金刚石车床上,装有控制质量用的在线轮廓仪。大多数情况下,轮廓仪要放在清洁、温度和湿度恒定、无震动和空气扰动的房间内。可以在加工的不同阶段(研磨、抛光)时使用。面形的测量精度可达λ /10,λ =633 nm。

直接接触时可以用不同的传感器,它们是红宝石球或金刚石触针。测量时可以用不同的测量力。非接触或半非接触传感器有光学的、气动的或原子力的。

二维扫描轮廓仪的产品有:德国Mahr公司的Mahrsurf 120、日本松下公司的UA3P、英国Taylor Hobson公司的PGI 1250A和Accretech公司的Surfcom 3000A。

三维扫描轮廓仪的例子是:德国Carl Zeiss 公司的UPMC Carat。

3.4.2 干涉测量法

非球面经过抛光后,面形精度可达几个纳米。要对这样的表面进行测量和分析,最合适的方法是干涉计量。但在CCD传感器上,分析一个条纹最少也要占两个像素。非球面度太大,使干涉条纹太密,以致无法记录和处理。因此,通常要用零透镜补偿器。光线通过此补偿器,产生理想的非球面波面。经过仔细设计和标定,非球面的测量精度可以达到球面的测量水平。零透镜的设计和制造都不易,价格高。对于单个零件或小批量非球面产生来说,是不合算的。

其他的干涉方法有:多波长干涉法、亚尼奎斯特(Sub-Nyquist)干涉法、子孔径拼接法(有或没有机械移动)和波前检测仪(夏克-哈特曼波前传感器)。

4 衍射光学零件

4.1 衍射光学零件的性质

光束通过一个小孔或狭缝之类的光阑时,会出现光束偏离直线传播的情况。我们把这种偏离几何光学直线传播规律的现象称为光的衍射。

衍射透镜的非常特殊的性质是它的色散。

注意,ν值只取决于波长而与任何材料参数无关。因此,就没有“王冕”或“火石”之分。而且因为ν长总是大于λ短,因此,ν总是负值。另外,阿贝数通常是对标准波长λ1=587.6 nm, λ2=486.1 nm, λ3=656.3 nm给定。因此在可见光谱区是,衍射透镜的ν=-3.45, 要远远小于一般折射材料的阿贝数(光学玻璃大约为80~20)。在8000~12000 nm红外光谱区,ν=-2.5。可以看出,使用折射面和衍射面组合的混合透镜就可达到消色差和复消色差的目的。

衍射和反射与折射不同,入射光通过衍射表面时能产生多束光线,把它称为级次。衍射表面结构的性质决定了不同级次衍射光的相对强度。

4.2 衍射光学零件的类型

衍射光学零件有三种类型:(1) Kinoforms 是用表面凹凸的浮雕结构进行相位调制的衍射光学零件;(2) 二元光学是用光刻技术制造的Kinoforms,生成的是接近于要求表面轮廓的台阶;(3) 全息光学零件(HOEs)是用感光胶记录两个波面或多个波面的干涉图形而生成的衍射零件。

4.3 衍射光学零件的应用

衍射光学元件与折射光学元件相结合,用来校正色差。混合透镜可以减轻系统的重量,或用一种材料就可获得消色差透镜。折衍混合元件还可以用来提高塑料光学零件的热稳定性。下面举几个最新应用的例子。

1) 佳能公司在高档相机中,为了校正色差而采用的多层衍射零件,其作用是可以避免光线进入其他的不希望的衍射级,从而进一步改善像质。

2) 在光学元件的基底上加工三角形的亚波长结构,如果折射率合适和三角形结构的形状做得正确,那么锯齿状的表面就会传输特定波长的光,而不发生反射。其作用很像传统的减反射膜,但优点要比标准多层减反膜多得多。例如,没有热膨胀不一致的问题,也没有表面粘附问题。有大的视场角和大的带宽;与其他滤光镜比较起来,重量轻,结构紧凑。最后,可以用各向同性材料加工,并且能提供相当大的折射率差异。因为其外形同飞蛾眼睛的外形,因此常常称为飞蛾眼睛结构。其他亚波长结构能设计用作滤光器和偏振器。

3) 将硫化物玻璃模压成一面是非球面一面是衍射面的折衍混合透镜,和抛光的球面锗透镜组合,可以校正色差和降低制造成本。用于火警、温度记录和安全系统,以及车辆的行人探测、气囊展开、空调控制和侵入警报的传感器。

4.4 衍射光学零件的制造

制造母模的方法有光学和电子束平版印刷,激光图形生成法(LPG)以及单点金刚石车削(SPDT)。在光学和电子束平版印刷中用一套掩模板,通过多步的制造工序得到阶梯形表面,以接近所需的面形。用这种方法制造的元件称为二元光学元件。

电铸技术是唯一可以生产金属结构的方法 。用电铸技术将金属镀在光学模板上,最后去除模板,即可得到所需的金属衍射结构或金属模芯。金属模芯可以利用注射成型或热压法等方法,大量生产衍射光学零件。这也是大批量制造其他微光学零件的方法。

我国衍射光学零件的大批量制造刚刚开始,有很多工艺和检测问题尚待解决。